QUÁ TRÌNH CHẾ TẠO BẢN VÀ XỬ LÝ BẢN FLEXO

Ngày nay, công việc chế bản đã thay đổi rất nhiều, ngày càng khoa học, với chất lượng được nâng cao vượt bậc và mọi người thấy nó khá phức tạp. Bài viết này, Phúc Lộc An hy vọng sẽ giải thích cho bạn những điểm chính về công nghệ Flexo và làm sáng tỏ về quá trình chế tạo bản và xử lý bản Flexo.

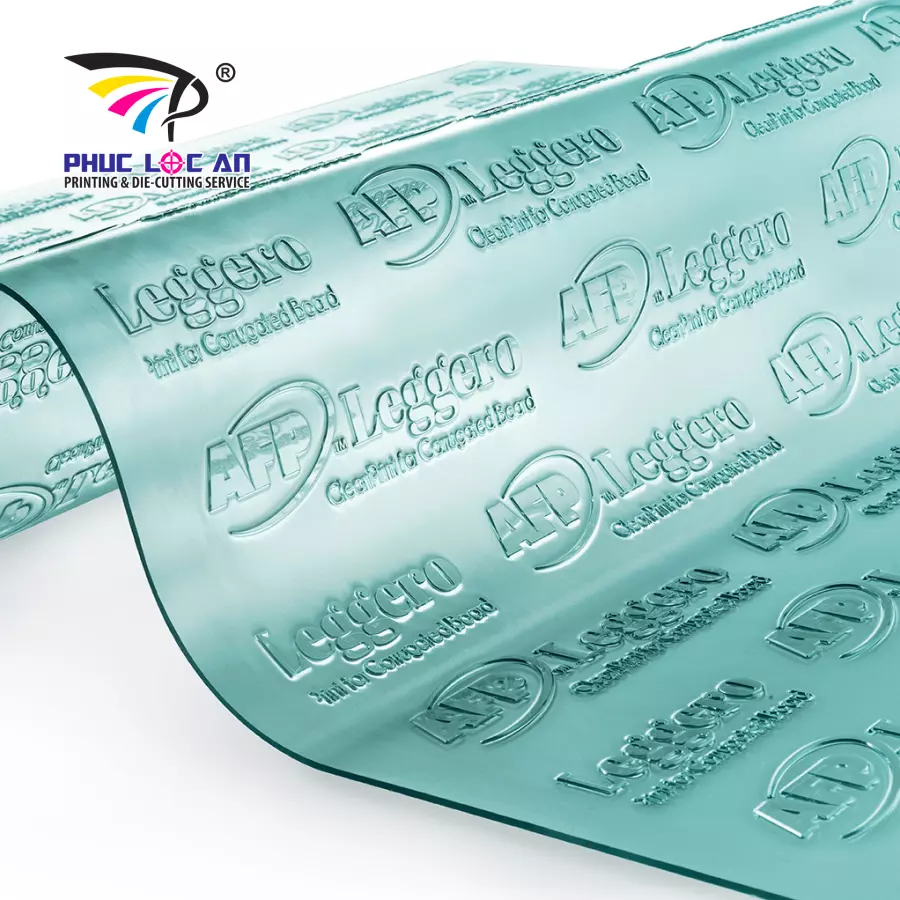

1. Thuật ngữ về bản Flexo

Để hiểu rõ quá trình làm bản, trước tiên ta cần hiểu cấu trúc của bản Flexo và một số thuật ngữ. Sau khi chế bản, khu vực nền trên đó phần tử in tạo chân được gọi là đế bản (floor) hay cũng chính là phần tử không in. Chiều cao từ đế bản cho tới bề mặt hình ảnh gọi là phần tử in nổi (relief). Mặt lưng của bản được tăng cường bằng một lớp phim nhằm tạo sự ổn định về kích thước bản khi in.

Chiều dày bản phụ thuộc vào loại máy in và công dụng in của nó. Chiều dày bản thay đổi từ 0.045” (1.14 mm) tới 0.25” (6.35 mm). Độ dày trung bình của loại bản mỏng ở Bắc Mỹ là 0.067” (1.70 mm) được dùng cho nhãn mác, hộp giấy, bao bì mềm… Bản dày từ 0.125” (3.175 mm) tới 0.25” (6.35 mm) thường được dùng nhiều trong in bao bì carton dợn sóng và trên các loại bao dệt PP…

2. Quy trình chế tạo bản Flexo

Có hai loại bản photopolymer cơ bản là: bản lỏng hoặc bản rắn, dùng để gia công hầu hết các bản Flexo. Bản photopolymer được cấu tạo gồm những phân tử monomer và phần tử kích hoạt bằng tia UV (photoinitiator).

Do đó, sau khi được chiếu sáng bằng tia UV, các phần tử photoinitiator sẽ phản ứng hóa học và kết nối với các monomer sẽ tạo thành một khối hợp chất polymer. Với bất cứ loại bản nào: lỏng hay rắn, bản analog hay digital, đều theo cùng một quy trình phản ứng hóa học này trong quá trình gia công, tạo bản.

Thông thường, bước đầu tiên là phơi phần đế của bản với tia UV, làm cứng chúng đồng đều để tạo phần nền (floor) đạt độ cao cần thiết. Phần mặt trước của bản sau đó được phơi tia UV một cách chọn lọc nhờ vào các loại bản che (phim âm bản trong công nghệ Analog hoặc lớp mask trong công nghệ Digital).

>>> XEM THÊM: CÁCH CHỌN KHUÔN BẾ FLEXO PHÙ HỢP VỚI NHU CẦU SẢN XUẤT

Phần bị chiếu sáng sẽ bị polymer hóa tạo thành hình ảnh in nổi. Còn các phần tử bị che sẽ không bị polymer hóa và sẽ được tách ra trong quá trình hiện bản. Hình ảnh càng chi tiết thì qui trình phơi càng lâu.

Phần tử không polymer hóa sẽ được bóc tách bằng nhiều phương pháp khác nhau cho tới mặt đế bản chỉ còn lại phần tử in nổi. Phương pháp phổ biến nhất là tách phần tử không in của bản rắn bằng các loại hóa chất rửa bản (dung môi truyền thống hoặc dung môi loại mới mùi nhẹ, hoặc là nước pha với các chất tẩy rửa).

>>> Tham khảo bài viết liên quan: SỬ DỤNG BẢN IN POLYMER 4MM ĐỂ SẢN XUẤT CÁC SẢN PHẨM QUẢNG CÁO VÀ TRƯNG BÀY

3. Quá trình xử lý bản Flexo

Đối với tất cả quy trình làm bản Flexo, quá trình hiện bản là quá trình xử lý hóa chất. Những phần tử không polymer hóa được bóc tách sau đó hòa tan (phương pháp dung môi hữu cơ) hoặc nung chảy và bóc tách (phương pháp gia nhiệt thermal). Phương pháp phổ biến nhất là dùng hóa chất rửa bản, hoặc là hỗn hợp nước và chất tẩy rửa.

Trong cả hai trường hợp, hóa chất hấp thụ phần tử photopolymer có thể tái sinh rồi tách ra phần polymer không cần thiết, trước khi xử lý thải. Dung dịch dùng ngày nay được coi là không có phần tử độc hại, mùi nhẹ và thân thiện với người vận hành.

Nó được tái tạo bằng công nghệ chưng cất truyền thống hoặc tái sinh với một gallont (3.79 lít) của dung môi tái tạo với tỷ lệ 90%, có thể dùng để tạo nên gần 40 feet vuông (3.72 m2) của bản photopolymer loại 0.067”.

Quy trình tạo bản nhiệt cũng là một phương pháp phổ biến khác, thay vì hòa tan phần bản polymer không cần thiết, phần tử này được nung nóng nhiều lần làm chảy nó, với thiết bị làm chảy polymer bằng lô hiện bản dưới áp lực. Thường là bản Flexo phải qua 8-12 vòng trong chu trình này để đạt được độ sâu cần thiết cho mặt bản. Việc làm chảy vật liệu bản không cần thiết cũng sẽ sản sinh ra khí thải phải được hút ra khỏi khu vực sản xuất.

.jpg)

>>> Xem thêm: QUY TRINH SẢN XUẤT BẢN IN POLYMER MÀ KHÔNG PHẢI AI CŨNG BIẾT

Cuộn lô hiện bản là vật liệu dùng một lần và phải lớn hơn khổ bản. Thông thường để tạo 40 feet vuông của bản (tương đương sử dụng một gallon dung môi), 440-480 feet vuông của cuộn lô hiện bản được dùng và phải trả lại cho nhà máy chế tạo để thải theo đúng qui định an toàn hoặc tái sinh lại. Việc chọn qui trình xử lý bằng dung môi hoặc qui trình xử lý bằng nhiệt được quyết định dựa trên yêu cầu kỹ thuật.

4. Công ty thiết kế và in ấn khuôn bế uy tín tại TP.HCM

Công ty TNHH Phúc Lộc An đã và đang là đơn vị sản xuất Khuôn bế và Bản in được nhiều khách hàng tin tưởng.Trải qua quá trình hơn 10 năm hoạt động, chúng tôi luôn hướng tới cung cấp sản phẩm chất lượng và giải pháp tốt nhất đến khách hàng. Vậy nên, chúng tôi không ngừng học hỏi, cải tiến liên tục và đầu tư máy móc với công nghệ tiên tiến nhằm đáp ứng nhu cầu càng cao của khách hàng.

>>> Bài viết liên quan: KHUÔN BẾ LÀ GÌ? ĐỊA CHỈ GIA CÔNG KHUÔN BẾ CHUYÊN NGHIỆP TẠI TP HỒ CHÍ MINH

Thông tin liên hệ

CÔNG TY TNHH PHÚC LỘC AN

Địa chỉ: 26/6A KP Tân Phước, Tân Bình, Dĩ An, Bình Dương